§ 55. Электросварщик ручной сварки (2 - й разряд)

Характеристика работ

- Прихватка деталей, изделий и конструкций во всех пространственных положениях сварного шва.

- Ручная дуговая и плазменная сварка простых деталей в нижнем и вертикальном положении сварного шва, наплавление простых деталей.

- Подготовка изделий и узлов под сварку и зачистка швов после сварки.

- Обеспечение защиты обратной стороны сварного шва в процессе сварки в защитном газе.

- Нагрев изделий и деталей перед сваркой.

- Чтение простых чертежей.

Должен знать:

- устройство и принцип действия электросварочных машин и аппаратов для дуговой сварки в условиях применения переменного и постоянного тока;

- способы и основные приемы прихватки;

- формы раздела швов под сварку;

- устройство баллонов;

- цвета, краски и правила обращения с ними;

- правила сварки в защитном газе и правила обеспечения защиты при сварке;

- правила обслуживания электросварочных аппаратов;

- виды сварных соединений и швов;

- правила подготовки кромок изделий для сварки;

- типы разделок и обозначение сварных швов на чертежах;

- основные свойства применяемых электродов и свариваемого металла и сплавов;

- назначение и условия применения контрольно-измерительных приборов;

- причины возникновения дефектов при сварке и способы их предупреждения;

- устройство горелок для сварки неплавящимся электродом в защитном газе.

Примеры работ

- 1. Баки трансформаторов - подваривание стенок под автоматическую сварку.

- 2. Балки люлечные, брусья подрессорные и надрессорные цельнометаллических вагонов и вагонов электростанций - приваривание усиливающих угольников, направляющих и центрирующих колец.

- 3. Балки прокатные - наваривание точек и захватывающих колес по разметке.

- 4. Бойки, шаботы паровых молотов - наплавление.

- 5. Диафрагмы рам платформ и металлических полувагонов и оконные каркасы пассажирских вагонов - сварка.

- 6. Каркасы детского стула, табуретки, теплицы - сварка.

- 7. Кожухи ограждения и другие слабонагруженные узлы сельскохозяйственных машин - сварка.

- 8. Кронштейны жатки, валики тормозного управления - сварка.

- 9. Кронштейны подрамников автосамосвалов - сварка.

- 10. Накладки и подкладки рессорные - сварка.

- 11. Опоки стальные - сварка.

- 12. Рамы баков трансформаторов- сварка.

- 13. Рамы матрацев кроватей, сетки панцирные и ромбические - сварка.

- 14. Резцы простые - наплавление быстрореза и твердого сплава.

- 15. Стальные и чугунные мелкие отливки - наплавление раковин на необрабатываемых местах.

Сварка электродуговая:

- 1. Бобышки, втулки, стаканы - прихватка.

- 2. Конструкции, не подлежащие испытанию - приваривание набора на стенде и в нижнем положении.

- 3. Плиты, стойки, угольники, уголки, каркасы, фланцы простые из металла толщиной свыше 3 мм - прихватка.

- 4. Площадки и трапы - наплавление валиков (рифление).

- 5. Стеллажи, ящики, щитки, рамки из угольников и полос - прихватка.

- 6. Тавровые узлы и чистка фундаментов под вспомогательные механизмы - сварка.

- 7. Набор к легким перегородкам и выгородкам в нижнем положении - приваривание на участке предварительной сборки.

- 8. Детали крепления оборудования, изоляции, концы технологические, гребенки, планки временные, бобышки - приваривание к конструкциям из углеродистых и низколегированных сталей.

Сварка в защитных газах:

- 1. Сварные соединения ответственных конструкций - защита сварного шва в процессе сварки.

§ 56. Электросварщик ручной сварки (3 - й разряд)

Характеристика работ

- Ручная дуговая и плазменная сварка средней сложности деталей, узлов и конструкций из углеродистых сталей и простых деталей из конструкционных сталей, цветных металлов и сплавов во всех пространственных положениях сварного шва, кроме потолочного.

- Ручная дуговая кислородная резка, строгание деталей средней сложности из малоуглеродистых, легированных, специальных сталей, чугуна и цветных металлов в различных положениях.

- Наплавление изношенных простых инструментов, деталей из углеродистых и конструкционных сталей.

Должен знать:

- устройство применяемых электросварочных машин и сварочных камер;

- требования, предъявляемые к сварочному шву и поверхностям после кислородной резки (строгания);

- свойства и значение обмазок электродов;

- основные виды контроля сварных швов;

- способы подбора марок электродов в зависимости от марок стали;

- причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения.

Примеры работ

- 1. Барабаны битерные и режущие, передние и задние оси тракторного прицепа, дышла и рамы комбайна и хедера, шнеки и жатки, граблина и мотовила - сварка.

- 2. Боковины, переходные площадки, подножки, обшивка железнодорожных вагонов - сварка.

- 3. Буи и бочки рейдовые, артщиты и понтоны - сварка.

- 4. Валы электрических машин - наплавление шеек.

- 5. Детали каркаса кузова грузовых вагонов - сварка.

- 6. Детали кулисного механизма - наплавление отверстий.

- 7. Каркасы для щитов и пультов управления - сварка.

- 8. Катки опорные - сварка.

- 9. Кильблоки - сварка.

- 10. Кожухи в сборе, котлы обогрева - сварка.

- 11. Колодки тормоза грузовых автомобилей, кожухи, полуоси заднего моста - подваривание.

- 12. Конструкции, узлы, детали артустановки - сварка.

- 13. Корпуса электрической взрывоопасной аппаратуры - сварка.

- 14. Краны грузоподъемные - наплавление скатов.

- 15. Кузова автосалонов - сварка.

- 16. Рамы тепловоза - приваривание кондукторов, листов настила, деталей.

- 17. Резцы фасонные и штампы простые - сварка и наплавка быстрореза и твердого сплава.

- 18. Станины станков малых размеров - сварка.

- 19. Стойки, бункерные решетки, переходные площадки, лестницы, перила ограждений, настилы, обшивка котлов - сварка.

- 20. Трубы дымовые высотой до 30 м и вентиляционные из листовой углеродистой стали - сварка.

- 21. Трубы связные дымогарные в котлах и трубы пароперегревателей - сварка.

- 22. Трубы нагретые - наплавление буртов.

- 23. Трубопроводы безнапорные для воды (кроме магистральных) - сварка.

- 24. Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации - сварка в стационарных условиях.

- 25. Шестерни - наплавление зубьев.

Сварка электродуговая:

- 1. Баки расширительные - сварка, приваривание труб.

- 2. Баки, трубопроводы, сосуды, емкости из углеродистой и низколегированных сталей под налив водой - сварка.

- 3. Буи, бочки рейдовые, артщиты и понтоны - сварка.

- 4. Валики, втулки - наплавление в нижнем положении.

- 5. Валы и станины электромоторов - заваривание раковин и трещин.

- 6. Выгородки легкие - сварка на стапеле между собой и к внутренним конструкциям.

- 7. Втулки на лицевых панелях главных распределительных щитов - приваривание к кондуктору.

- 8. Двери, крышки люков проницаемые - сварка.

- 9. Двери проницаемые, крышки люков - сварка.

- 10. Детали распределительных щитов: колпачки, заменители, желобки, петли, бочки, стойки, наварыши, шпильки - приваривание к корпусу, каркасу или крышке.

- 11. Детали судовых механизмов - наплавление кромок листов и других деталей при сборочных работах.

- 12. Детали узлов, фундаментов мелких толщиной металла 3 мм и выше из углеродистых сталей - сварка.

- 13. Диффузоры компенсаторов газотурбинных установок, фундаментальные рамы - прихватка деталей.

- 14. Дымоходы и дымовые трубы главных и вспомогательных котлов - сварка вертикальных и горизонтальных швов, приварка ребер жесткости.

- 15. Желоба прямые и угловые для прокладки кабелей - приваривание вдоль трассы дистанционного управления.

- 16. Заготовки круглые для штампов - сварка.

- 17. Замки: барашковые, регильные, рычажные, шпингалетные - сварка стыковых и нахлесточных соединений.

- 18. Зашивка при монтаже оборудования - сварка в нижнем положении.

- 19. Иллюминаторы облегченные - сварка.

- 20. Камеры водяные, кожухи компенсаторов, рамы, агрегаты питания - сварка.

- 21. Камеры для дробеметных установок, броневая защита для дробеструйных аппаратов - сварка.

- 22. Каркасы, кронштейны, балки и рамы приборные простой конструкции - сварка.

- 23. Каркас и обшивка вспомогательных водотрубных утилизационных котлов и воздухоподогревателей - сварка.

- 24. Каркасы, постели и другая оснастка для сборки крупных узлов - сварка в объемные узлы.

- 25. Карманы для фотосхем, пеналов, запасных предохранителей, плавких вставок - приваривание в токораспределительных устройствах.

- 26. Конструкции корпусные сварные из углеродистых и низколегированных сталей - воздушно-дуговое строгание во всех пространственных положениях (удаление временных элементов, выплавка дефектных участков сварных швов, разделка кромок).

- 27. Крепление балласта - сварка на стапеле.

- 28. Крышки герметических коробок - приварка обечаек, желобков.

- 29. Каркасы и облицовка дверей токораспределительных устройств - сварка.

- 30. Каркасы бытовок, постели - сварка в объемные узлы.

- 31. Катки электромостового крана - наплавление.

- 32. Кильблоки и клетки для стапеля - сварка.

- 33. Конструкции основного корпуса из сталей АК и ЮЗ - электроприхватка (удаляемая) по монтажным стыкам.

- 34. Кожухи, желоба, панели, поддоны из углеродистых и низколегированных сталей толщиной металла свыше 2 мм - сварка.

- 35. Корпуса турбин высокого давления - прихватка.

- 36. Кузова, рамы передвижных дизель-электростанций, рамки, рычаги, угольники - сварка.

- 37. Крепление спецпокрытий: шпильки, скобы, гребенки - приваривание.

- 38. Кольца распорные, противовесы, балки распорные - приваривание к ОК с технологическим непромером.

- 39. Крышки водонепроницаемые - приваривание под давлением от 0,1 до 1,5 МПа (1 -15 кгс/кв. см).

- 40. Комингсы крышек, дверей, люков, горловины, решетки - сварка.

- 41. Листы откидные, обтекатели, устройства судовые - сварка в цехе.

- 42. Люк светлый - сварка корпуса и приварка крышек.

- 43. Надстройки - приваривание набора, сварка и приварка к палубам.

- 44. Надстройки - приваривание набора, сварка и приваривание к палубам в нижнем и вертикальном положениях.

- 45. Насыщение слесарного корпуса - сварка.

- 46. Наружный корпус - сварка технологических заделок, не подлежащих контролю.

- 47. Несложные корпусные конструкции - электровоздушная строжка (наплавка корня шва и удаление временных креплений).

- 48. Обрешетники изоляции по бортам и переборкам - сварка на стапеле и на плаву.

- 49. Обрешетник - приваривание в потолочном положении.

- 50. Обуха и изделия грузоподъемные до 5 т - сварка участка предварительной сборки.

- 51. Обшивка каркасов, панели лицевые - приваривание к конструкциям.

- 52. Ограждения площадок, веерные ограждения поручня (шторм-поручни, поручни к трапам) - приваривание к конструкциям.

- 53. Опоры, накладки для распределительных щитов - сварка.

- 54. Пайпы настилов - сварка.

- 55. Подвески труб, кабелей, крепления электроприборов, скобы из углеродистых и низколегированных сталей - сварка.

- 56. Подставки опорные, тумбы, балки без разделки кромок - сварка.

- 57. Приспособления специальные для заливки кабельных коробок- приваривание втулки к валу.

- 58. Переборки легкие, выгородки - приваривание ребер жесткости в нижнем положении.

- 59. Перо руля из малоуглеродистых сталей - сварка.

- 60. Переборки поперечные и продольные, выгородки палубы - сварка узлов, полотнищ по стыкам и пазам в нижнем положении на участке предварительной сборки.

- 61. Планки, кницы, скобы, стойки, подвески труб, кабелей, крепление электроприборов - приваривание на стапеле.

- 62. Протекторы - приваривание.

- 63. Рамы и каркасы приборные сложной конфигурации - сварка.

- 64. Распорные балки, кольца, крестовины - приваривание к основному корпусу.

- 65. Решетки из трубок диаметром от 10 до 15 мм - сварка.

- 66. Ролики, ступицы, муфты - заварка и наплавление зубьев.

- 67. Рули - сварка плоской части перьев.

- 68. Столы газорезательные, ящики для перевозки деталей и шихты - сварка.

- 69. Скобы-тралы, переходные мостики, площадки, фальшборта, цифры, буквы - приваривание на стапеле.

- 70. Скобы, крепления пакетников, клещей, панелей - сварка.

- 71. Столы газорезательные, ящики для перевозки деталей и муфты - сварка.

- 72. Стеллажи для хранения документации - сварка.

- 73. Стенки из листового металла толщиной 3 мм и выше - сварка в нижнем и вертикальном положении.

- 74. Трапы вертикальные и наклонные (стальные), сходни - сварка.

- 75. Трубы дымоходов камбуза - сварка.

- 76. Трубы судовой вентиляции из углеродистых и низколегированных сталей толщиной свыше 2 мм - сварка.

- 77. Устройство воздухонаправляющее, воздухонагреватели водотрубных котлов - сварка.

- 78. Устройство леерное, погрузочное, лебедки, вьюшки - сварка.

- 79. Фланцы вентиляционные - сварка.

- 80. Фундаменты из углеродистых и низколегированных сталей: под вспомогательные механизмы, баллоны, шлюпочное и швартовное устройства, крепления оборудования - сварка.

- 81. Хвостовики сальников, пуансонов, штампов - приваривание к металлическим конструкциям.

- 82. Цилиндры, патрубки, стаканы, не требующие испытаний на герметичность - сварка продольных и кольцевых швов.

- 83. Шкафы и сейфы с замками - сварка.

- 84. Шпангоуты из углеродистых и низколегированных сталей - сварка и приваривание к обшивке на участке предварительной сборки.

- 85. Штампы средней сложности давлением до 400 т - сварка.

- 86. Якоря, ахтерштевни, форштевни - заварка дефектов.

Сварка в защитных газах:

- 1. Бобышки, донышки, крестовины, перегородки, планки, ребра, стаканы, угольники, фланцы, штуцеры в собранных сварных узлах из алюминиевых, медных и других сплавов - прихватка.

- 2. Выгородки легкие, платформы из сплавов - сварка между собой и приварка на стапеле к внутренним конструкциям.

- 3. Гильзы на опору из медных и медно-никелевых сплавов - сварка бобышек, отростков.

- 4. Детали изоляции водотрубных котлов - сварка.

- 5. Детали из алюминиевых сплавов, толщиной металла свыше 3 мм - прихватка.

- 6. Детали рамы из алюминиевых сплавов толщиной 6 мм - сварка.

- 7. Детали для крепления мебели и изделий из цветных сплавов - приваривание.

- 8. Изделия, работающие под давлением - защита шва в процессе сварки.

- 9. Изделия из алюминиевых сплавов толщиной металла свыше З мм (кожухи, желоба, панели, экраны, поддоны, коробки, корпуса, крышки, каркасы, кронштейны, узлы разные) - сварка.

- 10. Изделия из латуни толщиной металла до 1,5 мм - сварка под хромирование.

- 11. Каркасы, кронштейны, рамы из профильного металла, из сплавов - сварка.

- 12. Кожухи на трассе парового отопления и электрокабелей из цветных сплавов - сварка.

- 13. Коробки размером 300х300х100 мм - прихватка и сварка.

- 14. Мебель металлическая - сварка.

- 15. Набор в секциях из алюминиевых сплавов - прихватка при установке.

- 16. Отливки из цветных сплавов, несложных конструкций - заварка раковин и трещин.

- 17. Отливки цветного литья - заварка дефектов.

- 18. Планки, кассеты, скоб-мосты, подвески, хвостовики и другое насыщение из сплавов - приваривание.

- 19. Подвески, фундаменты под элетрооборудование - сварка на участке предварительной сборки.

- 20. Простые детали из титана и его сплавов - сварка.

- 21. Резервуары из сплавов, не требующие гидроиспытаний на непроницаемость - сварка.

- 22. Резервуары, не требующие гидроиспытаний на непроницаемость - сварка.

- 23. Устройства леерные (стойки, леера, обшивки, крючки заземления) из цветных сплавов - сварка.

- 24. Фундаменты главные, шпангоуты, рубки, цистерны - защита сварного шва в процессе сварки.

- 25. Шпильки, скобы из сплавов - приваривание к конструкциям судна.

§ 57. Электросварщик ручной сварки (4 - й разряд)

Характеристика работ

- Ручная дуговая и плазменная сварка средней сложности деталей аппаратов, узлов, конструкций и трубопроводов из конструкционных сталей, чугуна, цветных металлов и сплавов и сложных деталей, узлов, конструкций и трубопроводов из углеродистых сталей во всех пространственных положениях сварного шва.

- Ручная кислородная резка (строгание) сложных деталей из высокоуглеродистых, специальных сталей, чугуна и цветных металлов, сварка конструкций из чугуна.

- Наплавление нагретых баллонов и труб, дефектов деталей машин, механизмов и конструкций.

- Наплавление сложных деталей, узлов и сложных инструментов.

- Чтение чертежей сложных сварных металлоконструкций.

Должен знать:

- устройство различной электросварочной аппаратуры;

- особенности сварки и дуговой резки на переменном и постоянном токе;

- технологию сварки изделий в камерах с контролируемой атмосферой;

- основы электротехники в пределах выполняемой работы;

- способы испытания сварных швов;

- виды дефектов в сварных швах и методы их предупреждения и устранения;

- принципы подбора режима сварки по приборам;

- марки и типы электродов;

- механические свойства свариваемых металлов.

Примеры работ

- 1. Аппараты, сосуды, емкости из углеродистой стали, работающие без давления - сварка.

- 2. Арматура несущих железобетонных конструкций - сварка.

- 3. Баки трансформаторов - приваривание патрубков, сварка коробок под выводы, коробок охладителей, установок тока и крышек баков.

- 4. Баллеры руля, кронштейны гребных валов - наплавление.

- 5. Гарнитура и корпуса горелок котлов - сварка.

- 6. Детали из чугуна - сварка, наплавление с подогревом и без подогрева.

- 7. Камеры рабочих колес гидравлических турбин - сварка и наплавление.

- 8. Каркасы промышленных печей и котлов ДКВР - сварка.

- 9. Картеры моторов - сварка.

- 10. Коллекторы газовыхлопные и трубы - сварка и подваривание.

- 11. Кольца регулирующие гидравлических турбин - сварка и наплавление.

- 12. Корпуса и мосты ведущих колес жатки - сварка.

- 13. Корпуса компрессоров, цилиндры низкого и высокого давления воздушных компрессоров - наплавление трещин.

- 14. Корпуса роторов диаметром до 3500 мм - сварка.

- 15. Корпуса стопорных клапанов турбин мощностью до 25000 кВт - сварка.

- 16. Крепления и опоры для трубопроводов - сварка.

- 17. Кронштейны и шкворневые крепления тележки тепловоза - сварка.

- 18. Листы больших толщин (броня) - сварка.

- 19. Мачты, вышки буровые и эксплуатационные - сварка в цеховых условиях.

- 20. Подкосы, полуоси стойки шасси самолетов - сварка.

- 21. Плиты фундаментные крупные электрических машин - сварка.

- 22. Пылегазовоздухопроводы, узлы топливоотдачи и электрофильтров - сварка.

- 23. Рамы трансформаторов - сварка.

- 24. Рамы кроватей - сварка в поворотном кондукторе во всех пространственных положениях, кроме потолочного.

- 25. Резервуары для нефтепродуктов вместимостью менее 1000 куб.м - сварка.

- 26. Рельсы и сборные крестовины - наплавление концов.

- 27. Статоры турбогенераторов с воздушным охлаждением - сварка.

- 28. Станины дробилок - сварка.

- 29. Станины и корпуса электрических машин сварно-литые - сварка.

- 30. Станины крупногабаритных станков чугунные - сварка.

- 31. Станины рабочих клетей прокатных станов - наплавление.

- 32. Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации - сварка при монтаже.

- 33. Трубопроводы наружных и внутренних сетей газоснабжения низкого давления - сварка в стационарных условиях.

- 34. Трубопроводы технологические (V категории) - сварка.

- 35. Фрезы и штампы сложные - сварка и наплавка быстрореза и твердого сплава.

- 36. Фахверки, связи, фонари, прогоны, монорельсы - сварка.

- 37. Цилиндры блока автомашин - наплавление раковин.

- 38. Цистерны автомобильные - сварка.

Сварка электродуговая:

- 1. Арматура, трубопроводы, отростки, фланцы, штуцеры, баллоны, резервуары, цистерны из углеродистых сталей, работающих под давлением 1,5 до 4,0 МПа (от15 до 40 кгс/кв.см) - сварка.

- 2. Балки и траверзы тележек кранов и механизмов - сварка.

- 3. Бобышки, фланцы, наварыши, штуцеры баллонов компрессоров высокого давления - сварка.

- 4. Баллоны, баки, резервуары, цистерны, сепараторы, фильтры, испарители из углеродистых сталей - сварка под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см).

- 5. Бачки отражательные из малоуглеродистых сталей толщиной от 1,0 до 1,5 мм - сварка в нижнем положении.

- 6. Банкетки, корпуса шахт, корпуса лебедок, корпуса редукторов лебедок, палубные стаканы - сварка под давлением от 0,1 до 1,0 МПа (от 1 до 10 кгс/кв. см) в нижнем положении.

- 7. Блок-секции - приваривание выгородок, насыщения к корпусу.

- 8. Валики ватерлиний - наплавление по корпусу судна.

- 9. Валы коленчатые средних размеров - сварка и наплавление изношенных частей.

- 10. Винты гребные, лопасти, ступицы обычного класса точности всех размеров и конструкций - воздушно-дуговое строгание всех поверхностей.

- 11. Выгородки, переборки и рубки - сварка и приваривание в различных пространственных положениях.

- 12. Газовыхлопы, воздухораспределители, трубы вентиляции в надстройке - сварка.

- 13. Глушители компенсаторов высокого давления, стальные, толщиной металла 1,5 мм и диаметром до 100 мм - сварка.

- 14. Двери, крышки люков водогазонепроницаемые - сварка.

- 15. Днищевые, бортовые, верхние и нижние палубы, платформы, объемные секции оконечностей, переборки поперечные и продольные - сварка стыков набора на стапеле.

- 16. Детали слесарного насыщения по основному корпусу и обшивке основных цистерн - сварка.

- 17. Детали шельфов - приваривание к межотсечным поперечным переборкам.

- 18. Двери, щиты, угольники, листы, втулки с толщиной металла от 1,4 до 1,6 мм - сварка.

- 19. Детали сложной конфигурации, предназначенные для работ под динамическими и вибрационными нагрузками, толщиной материала от 10 до 16 мм - сварка.

- 20. Изделия МСЧ - антикоррозийные наплавления из сталей типа АК на поверхности под механообработку.

- 21. Кожухи, желоба, панели, поддоны из углеродистых и низколегированных сталей толщиной до 2 мм, из легированной стали толщиной свыше 2 мм - сварка.

- 22. Коробки кабельные - сварка под испытанием давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) при узловой сборке.

- 23. Кожухи, желоба, панели, поддоны из углеродистых и низколегированных сталей толщиной до 2 мм, из легированной стали толщиной свыше 2 мм - сварка.

- 24. Каналы судовой вентиляции - приваривание к переборкам на стапеле.

- 25. Клюзы якорные - сварка.

- 26. Кожухи, желоба, панели, поддоны из легированных сталей толщиной до 2 мм - сварка.

- 27. Клапаны вентиляции - сварка.

- 28. Комингсы грузовых трюмов - сварка набора между собой.

- 29. Конструкции корпусные из углеродистых, низколегированных и высоколегированных сталей - воздушно-дуговая строжка в труднодоступных местах (выплавка корня шва, удаление временных элементов, выплавка дефектных участков).

- 30. Конструкции судовозного поезда - сварка.

- 31. Корпус надводного судна: наружная обшивка палубы - сварка стыков и пазов на стапеле во всех положениях.

- 32. Корпуса тяжелых иллюминаторов - сварка и вварка в корпус судна.

- 33. Корпусные конструкции и узлы, до 20% сварных швов которых подвергаются ультразвуковому или гаммаграфическому контролю - сварка.

- 34. Кронштейны, кромки, экраны из листового и профильного металла толщиной до 2 мм - сварка.

- 35. Крышки и корпуса подшипников из отливок - сварка под испытание на непроницаемость.

- 36. Листы съемные из углеродистых и низколегированных сталей - сварка.

- 37. Марки углубления, грузовая сварка - приварка к корпусу судна.

- 38. Мачты, грузовые стрелы, грузовые колонны - сварка монтажных стыков и забойных листов на стапеле.

- 39. Мачты сигнальные - сварка при сборке.

- 40. Металлоконструкции судов - подварка дефектных участков швов при испытании на стапеле и на плаву во всех положениях.

- 41. Межотсечные поперечные переборки - сварка.

- 42. Насыщение слесарно-корпусное - приваривание на поперечных и продольных переборках надстройки.

- 43. Набор продольный и поперечный днищевых, бортовых и палубных (расчетных) секций из конструкционных сталей - сварка между собой и приваривание к наружной обшивке и настилу палуб на предстапельной сборке.

- 44. Набор с разделкой кромок, стыки и пазы переборок из стали - сборка и приварка на участке предварительной сборки.

- 45. Набор днищевых секций высотой от 0,8 до 1,5 м - приваривание в носовой оконечности, к настилу дна и сварка между собой.

- 46. Надстройки, рубки из легированных сталей - сварка и приваривание к основному корпусу.

- 47. Настилы двойного дна - сварка стыков и пазов на стапеле.

- 48. Насыщение грузовых мачт, стрел (головки, фундаменты, площадки управления с леерным ограждением) - приваривание к конструкциям.

- 49. Обухи для транспортировки секций грузоподъемностью до 20 т - сварка и приваривание к секциям.

- 50. Обухи грузоподъемностью свыше 20 т - приваривание и сварка.

- 51. Перо руля из стали - сварка плоской части.

- 52. Поперечные и продольные переборки, наружные стенки надстроек - сварка стыков и пазов полотнищ во всех положениях на стапеле.

- 53. Подкрепления под фундаменты, упора строечного устройства, боковые кили, наружные стенки цистерн, наружные стенки дымовой трубы - приваривание на стапеле.

- 54. Прочие цистерны - сварка швов с разделкой кромок и конструктивным непроваром на секционной сборке.

- 55. Рельсы цеховых электротележек - сварка.

- 56. Стыки и пазы обшивки кормовой оконечности, бракет и стабилизаторов - сварка.

- 57. Стыки листов стенок, крыш и набора внутренних цистерн - сварка и приваривание к обшивке, переборкам и между собой.

- 58. Стыки монтажные железобетонных сводов - сварка.

- 59. Тамбур, шлюз, санузлы - сварка и привары.

- 60. Трубы судовой вентиляции из углеродистых и низколегированных сталей толщиной до 2 мм - сварка и приваривание к ним фланцев.

- 61. Трубопроводы из углеродистых сталей, работающие под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) при толщине стенки трубы свыше 2 мм - сварка.

- 62. Трубопроводы - сварка стыков на подкладных кольцах с контролем качества швов рентгенографированием.

- 63. Трубопроводы - сварка стыков с наддувом с контролем качества швов рентгенографированием.

- 64. Устройства якорные, буксирные, спусковые и швартовные, упоры строевого устройства - сварка.

- 65. Фланцы, патрубки, штуцера, приварыши, насадки, ниппели --приваривание к трубопроводу под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см).

- 66. Фундаменты из легированных сталей под вспомогательные механизмы, баллоны, шлюпочное и швартовное устройства - сварка.

- 67. Шпангоуты - сварка стыков при термообработке на установке ТВЧ.

- 68. Штампы для прессов давлением свыше 400 т - сварка.

Сварка в защитных газах :

- 1. Арматура из оловянистых бронз под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) - наплавление вскрывшихся дефектов отливок после механической обработки.

- 2. Арматура, литье, детали из алюминиево-магниевых сплавов- сварка, заварка дефектов.

- 3. Вентиляторы - сварка дисков со щеткой из алюминиевых сплавов.

- 4. Вьюшки из цветных сплавов - сварка.

- 5. Головки пламенной трубы, пламенная труба из алюминиевых сплавов - сварка.

- 6. Газовыхлопы, глушители из нержавеющих сталей, медно-никелевых сплавов - сварка.

- 7. Глушители компрессоров высокого давления из алюминиевых сплавов толщиной металла от 2 до 3 мм - сварка.

- 8. Детали насыщения корпуса из алюминиевых сплавов - приваривание в потолочном положении.

- 9. Детали и узлы из алюминиево-магниевых сплавов средней сложности, работающие под давлением от 0,1 до 1,0 МПа (от 1 до 10 кгс/кв.см) - сварка.

- 10. Детали и узлы токораспределительных устройств из алюминиевых сплавов: коробки герметические, обечайки, угольники, петли - шарниры, банки, скобы, стойки, рамки, буртики, приварыши, сальники, желобки - приваривание к корпусу и сварка.

- 11. Корпусные конструкции после гидравлических испытаний - прихватка, сварка, исправление дефектов швов; привязка временных креплений.

- 12. Кольца отростки труб секций из цветных сплавов под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) - сварка.

- 13. Конструкции из алюминиевых, титановых и цветных сплавов - заварка отверстий, прихватка в вертикальном и потолочном положении.

- 14. Крылатки, фланцы, крышки электроприборов из алюминиевых сплавов - заварка трещин, привязка отбитых частей.

- 15. Конструкции из сплавов - прихватка во всех пространственных положениях.

- 16. Конструкции из алюминиевых и титановых сплавов - правка методом наложения холостых валиков.

- 17. Конструкции композитные (сталь - алюминиевый сплав) - сварка с использованием биметаллических вставок.

- 18. Мачты из алюминиевых сплавов - сварка стыков и пазов ствола мачты и приварка комплектующих изделий.

- 19. Надстройки, рубки из алюминиевых сплавов - сварка объемных узлов, стыков набора в местах пересечения.

- 20. Отливки с толщиной стенки до 10 мм - заварка раковин, трещин под испытание давлением 0,1 до 1,0 МПа (от 1 до 10 кгс/кв.см).

- 21. Отливки из алюминиевых сплавов - заварка дефектов.

- 22. Отливки с толщиной стенки свыше 10 мм, работающие под давлением свыше 1,0 МПа (10 кгс/кв.см) - заварка дефектов.

- 23. Поршни гидроцилиндров и другие изделия (гаки якорных устройств, сальники лебедок) - наплавление медными сплавами.

- 24. Рамы, створки из цветного металла - приваривание входящих деталей.

- 25. Соединения тавровые - с полным проваром листа наружной обшивки из алюминиевых сплавов.

- 26. Стыки труб, не работающих под давлением, из алюминиевых и цветных сплавов - сварка поворотных стыков.

- 27. Трапы вертикальные и наклонные из алюминиевых сплавов - сварка.

- 28. Узлы арматуры из цветных металлов - приваривание деталей, заварка деталей под давлением от 0,1 до1,5 МПа (от 1 до 15 кгс/кв.см).

- 29. Фланцы, валики, корпуса, коробки, крышки, блоки - наплавление и заварка бронзой, сплавами, коррозионно-стойкими сталями.

- 30. Фундаменты под механизмы и приборы - правка.

- 31. Швы после автоматической сварки в защитных газах - выполнение галтелей и отделочных валиков.

- 32. Шпигаты из сплавов - обварка.

- 33. Шинопровод медный с толщиной металла 12 мм - сварка с предварительным подогревом металла.

§ 58. Электросварщик ручной сварки (5 - й разряд)

Характеристика работ

- Ручная дуговая и плазменная сварка сложных строительных и технологических конструкций, работающих в сложных условиях.

- Ручная дуговая кислородная резка (строгание) сложных деталей из высокоуглеродистых, легированных и специальных сталей и чугуна.

- Наплавление дефектов различных деталей машин, механизмов и конструкций.

- Наплавление сложных деталей и узлов.

Должен знать:

- электрические схемы и конструкции различных типов сварочных машин;

- технологические свойства свариваемых металлов, металла, наплавленного электродами различных марок и отливок, подвергающихся строганию;

- технологию сварки ответственных изделий в камерах с контролируемой атмосферой;

- выбор технологической последовательности наложения швов и режимов сварки;

- способы контроля и испытания ответственных сварных швов;

- правила чтения чертежей сложных сварных пространственных металлоконструкций.

Примеры работ

- 1. Аппараты и сосуды из углеродистых сталей, работающих под давлением, и из легированных сталей, работающих без давления - сварка.

- 2. Арматура мартеновских печей - сварка при ремонте действующего оборудования.

- 3. Арматура несущих и ответственных железобетонных конструкций: фундаменты, колонны, перекрытия и т.д. - сварка.

- 4. Баки уникальных мощных трансформаторов - сварка, включая приварку подъемных крюков, домкратных скоб, нержавеющих плит, работающих под динамическими нагрузками.

- 5. Балки хребтовые, буферные, шкворневые, рамы тележек локомотивов и вагонов, фермы кузова вагона - сварка.

- 6. Балки и траверсы тележек кранов и балансиры - сварка.

- 7. Балки пролетные мостовых кранов грузоподъемностью менее 30 т - сварка.

- 8. Барабаны котлов давлением до 4,0 МПа (38,7 атм) - сварка.

- 9. Блоки строительных и технологических конструкций из листового металла (воздухонагреватели, скубберы, кожухи доменных печей, сепараторы, реакторы, газоходы доменной печи и т.п.) - сварка.

- 10. Блоки цилиндров и водяные коллекторы дизелей - сварка.

- 11. Валы коленчатые крупные - сварка.

- 12. Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб.м и более - сварка в стационарных условиях.

- 13. Газонефтепродуктопроводы - сварка на стеллаже.

- 14. Детали машин и механизмов (аппараты засыпные доменных печей, гребные винты, лопасти турбин, валки прокатных станов и т.п.) - на плавление специальными, твердыми, износостойкими и коррозионно-стойкими материалами.

- 15. Детали машин, механизмов и конструкций кованые, штампованные и литые (гребные винты, лопасти турбин, блоки цилиндров деталей и т.п.) - наплавление дефектов.

- 16. Кессоны для мартеновских печей, работающих при высоких температурах - сварка.

- 17. Колонны, бункера, стропильные и подстропильные фермы, балки, эстакады и т.п. - сварка.

- 18. Конструкции радиомачт, телебашен и опор ЛЭП - сварка в стационарных условиях.

- 19. Корпуса головок, траверсы, основания и другие сложные узлы прессов и молотов - сварка.

- 20. Корпуса роторов диаметром свыше 3500 мм - сварка.

- 21. Корпуса стопорных клапанов турбин мощностью свыше 25000 кВт - сварка.

- 22. Корпуса врубовых, погрузочных машин, угольных комбайнов и шахтных электровозов - сварка.

- 23. Крышки, статоры и облицовка лопастей и гидравлических турбин - сварка.

- 24. Мачты, вышки буровые и эксплуатационные - сварка при монтаже.

- 25. Основания из высоколегированных буровых труб под буровые вышки и трехдизельные приводы - сварка.

- 26. Плиты фундаментные для агрегата шагающего экскаватора - сварка.

- 27. Рамы и узлы автомобилей и дизелей - сварка.

- 28. Рамы шкворневые и поддизельные локомотивов - сварка.

- 29. Резервуары для нефтепродуктов вместимостью от 1000 до 5000 куб.м. - сварка на монтаже.

- 30. Стержни для станов холодной прокатки, труб и трубоволочильных станов - сварка отдельных элементов.

- 31. Стыки выпусков арматуры элементов несущих сборных.железобетонных конструкций - сварка.

- 32. Трубные элементы паровых котлов давлением до 4,0 МПа (38,7 атм.) - сварка.

- 33. Трубопроводы наружных и внутренних сетей газоснабжения низкого давления - сварка при монтаже.

- 34. Трубопроводы наружных и внутренних сетей газоснабжения среднего и высокого давления - сварка в стационарных условиях.

- 35. Трубопроводы технологические III и IV категорий (групп), трубопроводы пара и воды III и IV категорий - сварка.

- 36. Узлы подмоторных рам и цилиндры амортизаторов шасси самолетов - сварка.

- 37. Шины, ленты компенсаторы к ним из цветных металлов - сварка.

Сварка электродуговая:

- 1. Арматура, трубопроводы, отростки, фланцы, штуцеры, баллоны, резервуары, цистерны из коррозионно-стойких сталей, работающих под давлением от 1,5 до 4 МПа (от 15 до 40 кгс/кв.см.) - сварка.

- 2. Ахтерштевни, форштевни - сварка стыков и приваривание наружной обшивки.

- 3. Валы промежуточные, гребные и дейдвудные трубы - сварка.

- 4. Винты гребные - приваривание стальных, литых или кованных наделок лопастей.

- 5. Винты гребные, лопасти ступицы среднего, высшего и особого класса точности всех размеров и конструкций - воздушно-дуговое строгание всех поверхностей гребного винта, лопастей и ступиц.

- 6. Вертикальные кили и непроницаемые стрингеры - сварка монтажных стыков.

- 7. Газоплотнопрочные настилы из сталей - сварка и приваривание к основному корпусу.

- 8. Детали слесарного насыщения по основному корпусу и обшивке основных цистерн - приваривание.

- 9. Детали шельфов - приваривание к основному корпусу и к концевым поперечным переборкам.

- 10. Детали из стали - воздушно-дуговая строжка (выплавка корня шва и удаление временных креплений).

- 11. Детали, работающие в условиях вибрационных нагрузок - сварка секций.

- 12. Корпуса судов из углеродистых и низколегированных сталей - сварка стыков и пазов наружной обшивки во всех пространственных положениях.

- 13. Корпуса катеров (ремонт) - сварка.

- 14. Кронштейны, мортиры и выкружки гребных валов - сварка, сварка стыков, приваривание к корпусу.

- 15. Колонны стабилизирующие, раскосы, связи трубчатой и коробчатой форм плавучих буровых установок - сварка при монтаже на плаву.

- 16. Конструкции из маломагнитной стали толщиной металла от 1,5 до 3 мм, планированных сталей - сварка.

- 17. Корпуса судовых насосов, сегменты сопел с фрезерными лопатками, судовые рулевые машины (цилиндры, плунжеры, клапанные коробки) - сварка.

- 18. Кронштейны, мортиры, выкружки гребных винтов - сварка и приваривание на судах типа.

- 19. Комингсы люков из легированных сталей - приваривание к обшивке корпуса (под наблюдением технолога).

- 20. Конструкции из стали ЮЗ - сварка стыков и пазов.

- 21. Концевые и межотсечные переборки - приваривание к основному корпусу.

- 22. Кормовые и носовые оконечности в замкнутых помещениях в цеховых условиях - сварка набора между собой и к обшивке оконечностей.

- 23. Набор с разделкой кромок, стыки и пазы переборок из стали - сборка и приваривание на участке предварительной сборки.

- 24. Ниши якорных клюзов - приваривание к наружной обшивке на стапеле.

- 25. Обухи, траверсы, балки пролетных мостовых кранов грузоподъемностью до 30 т - приваривание и сварка.

- 26. Обшивка и набор ОР, надстройка обтекателей и оконечностей НК - приваривание к ОК.

- 27. Опорные детали фундаментов открывания щитов - сварка между собой и приваривание к конструкциям носовой оконечности.

- 28. Обшивка и набор стабилизаторов - приваривание к мортирам.

- 29. Основные цистерны - сварка и прихватка их к основному корпусу.

- 30. Обшивка наружного корпуса из сталей - сварка монтажных стыков.

- 31. Палубы и платформы - сварка стыков и пазов в потолочном положении на стапеле.

- 32. Приварыши, наварыши из легированных сталей, контейнерные стаканы - приваривание на стапеле.

- 33. Полотна и наборы переборок и цистерн, расположенных внутри ОК и неравнопрочных ему - сварка.

- 34. Полотна распорных платформ - приваривание к переборкам.

- 35. Поперечные и продольные бракеты стабилизаторов - сварка между собой.

- 36. Рамы фундаментные компрессоров высокого давления - сварка.

- 37. Стыки и пазы наружной обшивки технологических конструкций корпуса судна - сварка на пристапельной сборке.

- 38. Секции кормовых и основных оконечностей на участке предварительной сборки и стапеле - сварка стыков и пазов.

- 39. Сварка и набор непроницаемых переборок и стрингеров, стабилизаторов, рулей, насадок, гондол - сварка на участке.

- 40. Стыки и пазы обечаек основного корпуса - сварка.

- 41. Стыки и пазы наружной обшивки из сталей типа АК и ЮЗ, стрингеры, вертикальный киль, шпангоуты - сварка шва во всех пространственных положениях со сквозным проводом.

- 42. Трубопроводы из низколегированных и коррозионно-стойких сталей, работающие под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) при толщине стенки трубы свыше 2 мм - сварка.

- 43. Фундаменты под главные механизмы, подкрепления межотсечных переборок, внутренних цистерн - сварка.

- 44. фундаменты под выдвижные устройства - приваривание к опорным плитам, платформам и импульсной цистерне.

- 45. Шахты, прочие рубки, комингсы входных и погрузочных люков - приваривание к основному корпусу.

- 46. Шпангоуты - сварка стыков и приваривание к основному корпусу.

- 47. Шахты, прочие рубки - сварка стыков и пазов.

- 48. Штампы - наплавление твердыми сплавами.

- 49. Штампы сложной конфигурации, тарелки, штоки, наконечники, шпиндели - наплавление кромок твердыми сплавами.

Сварка в защитных газах:

- 1. Аппараты теплообменные и другие змеевики из легких и цветных сплавов, а также баки, резервуары и сосуды из алюминиевых сплавов под гидравлическим давлением от 1,5 до 4,0 МПа (от 15 до 40 кгс/кв.см) - сварка.

- 2. Арматура из сплавов, трубопроводы и арматура из алюминиевых сплавов - приваривание фланцев, штуцеров, насадок, ниппелей.

- 3. Арматура к сильфонным компенсаторам из коррозионно-стойких сталей и титановых сплавов - приваривание со 100% гаммаграфированием.

- 4. Блоки, каркасы, коробки, крышки, панели из цветного металла - сварка под испытанием давлением от 0,1 до 1,0 МПа (от 1 до 10 кгс/кв.см).

- 5. Винты гребные из цветных сплавов - наплавление, заварка трещин, приваривание наделок.

- 6. Двери и узлы с толщиной металла до 1,5 мм из однородных и разнородных алюминиевых сплавов - сварка.

- 7. Детали сложной конфигурации из разнородных алюминиевых сплавов и коррозионно-стойких сталей при толщине стенки до 2 мм - сварка.

- 8. Кожухи, обтекатели из сплавов - сварка под испытанием давлением до 4,0 МПа (40 кгс/кв.см).

- 9. Компенсаторы и другие ответственные узлы водотрубных котлов из сплавов - сварка.

- 10. Корпуса из коррозионно-стойких сталей, работающих под давлением от 1,5 до 4,0 МПа (от 15 до 40 кгс/кв.см) - сварка.

- 11. Надстройки из сплавов - приваривание к корпусу.

- 12. Насыщение корпуса и концевых переборок из сплавов - приваривание.

- 13. Трубопроводы из медно-никелевых и алюминиевых сплавов, работающих под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв.см) - сварка.

- 14. Трубы из медных, медно-никелевых, алюминиевых сплавов, из коррозионно-стойких сталей и сплавов - сварка стыков, приваривание фланцев, патрубков, штуцеров, приварышей под давлением от 1,5 до 4,0 МПа (от 15 до 40 кгс/кв.см).

- 15. Трубы дейдвудные, валы гребные, крышки герметизированного закрытия - наплавление цветными сплавами и коррозионно-стойкими сталями.

- 16. Узлы агрегатов из сплавов толщиной металла 0,3 мм - сварка.

§ 59. Электросварщик ручной сварки (6 - й разряд)

Характеристика работ

- Ручная дуговая и плазменная сварка сложных аппаратов, узлов, конструкций и трубопроводов из различных сталей, цветных металлов и сплавов.

- Ручная дуговая и газоэлектрическая сварка сложных строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, и конструкций сложной конфигурации.

- Сварка экспериментальных конструкций из металлов и сплавов с ограниченной свариваемостью, а также из титана и титановых сплавов.

- Сварка сложных конструкций в блочном исполнении во всех пространственных положениях сварного шва.

Должен знать:

- конструкцию обслуживаемого оборудования;

- разновидности титановых сплавов, их сварочные и механические свойства;

- виды коррозии и факторы, вызывающие ее;

- методы специальных испытаний свариваемых изделий и назначение каждого из них;

- схемы откачных систем камер с контролируемой атмосферой;

- основные виды термической обработки сварных соединений;

- основы металлографии сварных швов.

Примеры работ

- 1. Балки рабочих площадок мартеновских цехов, конструкций бункерных и разгрузочных эстакад металлургических предприятий, балки подкрановые под краны тяжелых режимов работы, стрелы шагающих экскаваторов - сварка.

- 2. Балки пролетные мостовых кранов грузоподъемностью 30 т и выше - сварка.

- 3. Барабаны котлов с давлением свыше 4,0 МПа (38,7 атм.) - сварка.

- 4. Газгольдеры и резервуары для нефтепродуктов объемом 5000 куб.м и более - сварка при монтаже.

- 5. Газонефтепродуктопроводы магистральные - сварка при монтаже.

- 6. Емкости, колпаки, сферы и трубопроводы вакуумные и криогенные - сварка.

- 7. Емкости и покрытия сферические и каплевидные - сварка.

- 8. Замки бурильных труб и муфт - сварка двойным швом.

- 9. Колеса рабочие газотурбокомпрессоров, паровых турбин, мощных воздуходувок - приваривание лопастей и лопаток.

- 10. Колонны синтеза аммиака - сварка.

- 11. Конструкции радиомачт, телебашен и опор ЛЭП - сварка при монтаже.

- 12. Коробки паровых турбин - сварка и наплавление раковин.

- 13. Корпуса статоров крупных турбогенераторов с водородным и водородно-водяным охлаждением - сварка.

- 14. Корпуса тяжелых дизельных двигателей и прессов - сварка.

- 15. Котлы паровые судовые - приваривание донышек, сварка ответственных узлов односторонним стыковым швом.

- 16. Конструкции из легких алюминиево-магниевых сплавов - сварка.

- 17. Лапы и шорошки буровых долот, бурильные паропроводники - сварка.

- 18. Нефте- и газопроводы - сварка для ликвидации разрывов.

- 19. Обвязка трубопроводами нефтяных и газовых скважин и скважин законтурного заводнения - сварка.

- 20. Резервуары и конструкции из двухслойной стали и других биметаллов - сварка.

- 21. Стержни арматуры железобетонных конструкций в разъемных формах - сварка ванным способом.

- 22. Строения пролетные металлических и железобетонных мостов - сварка.

- 23. Трубные элементы паровых котлов давлением свыше 4,0 МПа (38,7 атм.) - сварка.

- 24. Трубопроводы напорные; камеры спиральные и камеры рабочего колеса турбин гидроэлектростанций - сварка.

- 25. Трубопроводы наружных сетей газоснабжения среднего, высокого давления - сварка при монтаже.

- 26. Трубопроводы технологические I и II категорий (групп), трубопроводы пара и воды I и II категорий - сварка.

Сварка электродуговая:

- 1. Аппараты теплообменные и другие сосуды из специальных сталей под пробное давление свыше 20,0 МПа (свыше 200 кгс/кв.см) - сварка.

- 2. Бракеты ПЦ - приваривание к обшивке.

- 3. Горловины из легированных сталей - сварка герметичным швом под давлением свыше 4,0 МПа (свыше 40 кгс/кв.см).

- 4. Двери и воротники входных люков с полотном переборок - вварка.

- 5. Емкости буферные под воздушное давление 40,0 МПа (400 кгс/кв.см) - сварка.

- 6. Заглушки для гидравлических испытаний блока - приваривание.

- 7. Коллекторы, камеры, трубы, баллоны, цистерны, резервуары из углеродистых и низколегированных сталей под давлением свыше 4,0 МПа (свыше 40 кгс/кв.см) - сварка.

- 8. Коробки кабельные - сварка под испытанием давлением свыше 4,0 МПа (свыше 40 кгс/кв.см).

- 9. Корпуса захлопок и труб ТА - приваривание к основному корпусу изд.21.

- 10. Корпуса баков специального назначения (полотна днища, поперечные переборки, крыша) - сварка.

- 11. Колонны опорные плавучих буровых установок - сварка при монтаже.

- 12. Конструкции из высокопрочных специальных сталей - сварка монтажных стыков ОК в вертикальном и потолочном положениях.

- 13. Корпусные конструкции и узлы, 100% сварных швов которых подвергается ультразвуковому или гаммаграфическому контролю - сварка.

- 14. Листы съемные корпуса из высокопрочных сталей - сварка после гидравлических испытаний.

- 15. Межкорпусные переходы, коминг-площадки, трубы ТА и дейдвудные - сварка и правка.

- 16. Мортиры, горловины, выкружки, стулья, стаканы и прочие - сварка и приваривание.

- 17. Обухи, траверсы, балки пролетных кранов грузоподъемностью свыше 30 т - сварка.

- 18. Обшивка ОК, ПР - сварка стыков и пазов.

- 19. Обшивка наружных прочных цистерн и выгородок - сварка и приваривание.

- 20. Обшивка и шпангоуты спасательных устройств, а также ввариваемых в них комингсов, штоковые устройства - сварка и приваривание.

- 21. Обшивка и шпангоуты контейнеров - сварка.

- 22. Обшивка внутренних прочных цистерн, рецессов, выгородок и полотен непроницаемых переборок (стрингеров) - сварка между собой и приваривание.

- 23. Прочие капсулы, камеры, гондолы и т.д., работающие на полное забортное давление - сварка.

- 24. Полотна шельфов и набор концевых прочных переборок - сварка и приваривание.

- 25. Полотна и набор межкорпусных связей ОК и равнопрочных конструкций - сварка и приваривание к ОК.

- 26. Полотна и наборы распорных платформ и непроницаемых переборок - сварка и приваривание.

- 27. Стенки и ребра жесткости рамы ПТУ, фундаменты главных механизмов - сварка и приваривание.

- 28. Съемные листы и заделки основного корпуса изд.21 - сварка.

- 29. Торцы набора концевых переборок, наружных и внутренних цистерн - приваривание к обшивке ОК и ПЦ.

- 30. Трубопроводы главного и вспомогательного пара - приваривание арматуры и отпрысков под давлением свыше 4,0 МПа (свыше 40 кгс/кв.см).

- 31. Трубы котельные под пробное давление свыше 4,0 МПа (свыше 40 кгс/кв.см), неповоротные стыки под прочное давление свыше 2,5 МПа (свыше 25 кгс/кв.см) - сварка.

- 32. Трубопроводы - сварка в труднодоступных местах с контролем качества швов рентгенографированием.

- 33. Трубопроводы высокого давления с рабочим давлением 40,0 МПа (400 кгс/кв.см) и выше на плавучих буровых установках - сварка.

- 34. Трубы биметаллические под давлением свыше 20,0 МПа (свыше 200 кгс/кв.см) - правка фланцев и сварка.

- 35. Швы сварные - сварка в труднодоступных местах с применением зеркала.

Сварка в защитных газах:

- 1. Аппараты теплообменные из алюминиевых и медных сплавов под гидравлическим давлением свыше 4,0 МПа (свыше 40 кгс/кв.см) - сварка.

- 2. Арматура из оловянистых бронз и кремнистой латуни - заварка дефектов под давлением свыше 4,0 МПа (свыше 40 кгс/кв.см).

- 3. Баллоны из титановых сплавов и коррозионностойких сталей под давлением свыше 4,0 МПа (свыше 40 кгс/кв.см) - сварка.

- 4. Иллюминаторы из специальных сплавов и сталей под давлением свыше 20,0 МПа (свыше 200 кгс/кв.см) - предварительная сварка и вварка в корпус.

- 5. Колпаки, обечайки, корпуса, крышки, трубы из цветных металлов - сварка под испытание давлением свыше 4,0 МПа (свыше 40 кгс/кв.см).

- 6. Конструкции из сплавов и коррозионностойких сталей, работающих под давлением свыше 20,0 МПа (свыше 200 кгс/кв.см) - сварка.

- 7. Конструкции специальные из коррозионностойких сталей толщиной до 2 мм, подвергаемые рентгеногаммаграфированию, гидро- и пневмоиспытаниям под давлением свыше 5,0 МПа (свыше 50 кгс/кв.см) - сварка.

- 8. Контейнеры, корпуса из коррозионностойких сталей - сварка под испытание давлением свыше 5,0 МПа (свыше 50 кгс/кв.см).

- 9. Патрубки из коррозионностойких сталей - сварка неповоротных стыков.

- 10. Стыки труб из медно-никелевых, медных, алюминиевых, титановых сплавов, коррозионностойких сталей в системах с давлением свыше 4,0 МПа (свыше 40 кгс/кв.см) - сварка, приваривание арматуры.

- 11. Стыки монтажные корпуса из специальных сталей и сплавов - сварка в труднодоступных местах.

- 12. Трубопроводы из коррозионностойких сталей под давлением свыше 5,0 МПа (свыше 50 кгс/кв.см) - сварка в труднодоступных местах с применением зеркала.

- 13. Установки водоопреснительные медные - сварка под давлением 0,6 МПа (6 кгс/кв.см).

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм - только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

ТЕХНИКА ГАЗОВОЙ СВАРКИ

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений.

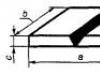

В табл. 10 показана подготовка кромок при газовой сварке углеродистых сталей стыковыми швами.

ПЕРЕМЕЩЕНИЕ ГОРЕЛКИ ПРИ СВАРКЕ

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2—6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью. На рис. 86, а показаны углы наклона мундштука, рекомендуемые при левой (см. § 4 этой главы) сварке стали различной толщины.

На рис. 86, б показаны способы перемещения мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы сварного шва.

Способ 4 (см. рис. 86, б) применяют при сварке тонкого металла, способы 2 и 3 - при сварке металла средней толщины. Во время сварки нужно стремиться к тому, чтобы металл ванны всегда был защищен от окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 1, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как при нем возможно окисление металла кислородом воздуха.

ОСНОВНЫЕ СПОСОБЫ ГАЗОВОЙ СВАРКИ

Левая сварка (рис. 87, а). Этот способ наиболее распространен. Его применяют при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку ведут впереди пламени, которое направляют на несваренный участок шва. На рис. 87, а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке берут от 100 до 130 дм 3 ацетилена в час на 1 мм толщины металла (стали).

Правая сварка (рис. 87, б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6—8 мм при газовой сварке не применяется.

Сварка сквозным валиком (рис. 88). Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока не будет сварен весь шов. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Сварка ванночками. Этим способом сваривают стыковые и угловые соединения металла небольшой толщины (менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4-5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. При этом он делает мундштуком круговое движение, перемещая его на следующий участок шва. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно держать в восстановительной зоне пламени, а ядро пламени не должно погружаться в ванночку во избежание науглероживания металла шва. Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Многослойная газовая сварка. Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем. Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246— 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10—15%.

Сварка пропан - бутан-кислородным пламенем . Сварка ведется при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5—0,8% алюминия и 1 - 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8—3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5—0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5—2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

Особенности сварки различных швов. Горизонтальные швы сваривают правым способом (рис. 89, а). Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 89, б). При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 89, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 89, г) или зигзагообразными (рис. 89, д) движениями мундштука.

Администрация Общая оценка статьи: Опубликовано: 2011.05.31

Дневник по практике студента-сварщика, проходившего практику на Ростовском заводе металлоконструкций «Южтехмонтаж» в 2017 году.

Дневник по учебной практике студента 2 курса Профессионального Лицея №2 г. Батайск Кривошлыкова Алексея Николаевича, специальность 150709.02: «Сварщик (электросварочные и газосварочные работы)». Практика проходила с 13.03.2017 по 03.04.2017 года на Ростовском заводе металлоконструкций «Южтехмонтаж».

| период | виды работ | отметки |

| 13.03.2017 г. | Ознакомление с условиями работы, прохождение инструктажей, изучение правил безопасного выполнения сварочных работ, подписание трудового договора. | |

| 14.03.2017 г. | Выполнение стандартных слесарных манипуляций, связанных с подготовкой металла к сварке. | |

| 15.03.2017 г. - | Дуговая сварка: Сплавов и цветных металлов; Швов, расположенных в потолочном положении; Швов сложной конфигурации и кольцевых. Изучение особенностей сваривания трубопровода, выполнение упражнения по свариванию труб. | |

| 17.03.2017 г. - | Дуговая наплавка валиков при положении шва: Боковое; Наклонное; Горизонтальное. | |

| 21.03.2017 г. | Дуговая сварка пластин, располагающихся в различных положениях. Дуговая сварка многослойная, выполнение упражнений по сварке электродом, расположенным в наклонной и лежачем положении. | |

| 22.03.2017 г. | Газовая наплавка и сварка пластин из не углеродистой стали в вертикальном и горизонтальном положении. Газовая сварка простых и сложных узлов. | |

| 23.03.2017 г. | Автоматическая и полуавтоматическая сварка сплавок, цветных металлов и низколегированных сталей. | |

| 24.03.2017 г. | Выполнение кислородной и кислородно-флюсовой резки металлов. | |

| 27.03.2017 г. | Работа с медью и ее сплавами - газовая сварка. Многослойная газовая сварка. Холодная и горячая сварка чугуна, заваривание трещин в чугунных изделиях. | |

| 28.03.2017 г. | Самостоятельная подготовка полуавтомата к работе, выполнение дуговой сварки на полуавтоматах в защитном газе, самозащитной и порошковой проволокой. Изучение правил пользования двухполюсными держателями при проведении сварки от трехфазного тока. | |

| 29.03.2017 г. | Дуговая сварка на автоматах в аргоновой и азотной среде. | |

| 30.03.2017 г. | Сварка медных и алюминиевых сплавов. Изучение и практическое применение приемов сварки спаренными и пучковыми электродами. | |

| 31.03.2017 г. | Изучение чертежа сварной конструкции. Совместно с руководителем практики изготовление конструкции из металла дуговой ручной сваркой с применением неплавящегося и плавящегося электрода. Применение на практике способов уменьшения деформирующих процессов при сварке, выполнение горячей плавки свариваемых конструкций. | |

| 03.04.2017 г. | Завершающий день практики, сдача итогового зачета руководителю, написание отчета и подготовка дневника. |

Мне нравится

studynote.ru

Реферат: Сварка и труд сварщика

Дипломная работа

Сварка и труд сварщика

Введение

История сварки

Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, химического и энергического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкции.

Сварка – такой же необходимый технологический процесс, как и обработка металлов, резанием, литье, ковка. Большие технологические возможности сварки обеспечили ее широкое применение при изготовлении и ремонте судов, автомобилей, самолетов, турбин, котлов, реакторов, мостов и других конструкций. Перспективы сварки, как в научном, так и в техническом плане безграничны. Её применение способствует совершенствованию машиностроения и развития ракетостроения, атомной энергетики, радио электроники.

О возможности применения «электрических искр» для плавления метолов ещё в 1753г. говорил академик Российской академии наук Г.Р. Рихман при исследованиях атмосферного электричества. В 1802г. профессор. Санкт- Петербургской военно-хирургической академии В.В. Петров открыл явление электрической дуги и указал возможные области ее практического использования. Однако потребовалось многие годы совместных усилий ученых и инженеров, направленных создания источников энергии, необходимых для реализации процесса электрической сварки металлов. Возможную роль в создании этих источников сыграли открытия и изображения в области магнетизма и электричества.

В 1882г. российский ученый инженер Н.Н. Бенардос, работая над созданием аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888г. российский инженер Н.Г. Славянов предложил проводить сварку плавящимся металлургическим электродам. С его именем связано развитие металлургических основ электрической дуговой сварки, разработка флюсов для воздействия на состав металла шва, создания первого электрического генератора.

В середине 1920-х гг. интенсивные исследования процессов сварки были начаты во Владивостоке (В.П. Вологдин, Н.Н. Рыкалин), в Москве (Г.А. Николаев, К. К. Окерблом). Особую роль в развитии и становлении сварки в нашей стране сыграл академик Е.О. Патон, организовавший в 1992г. лабораторию, а затем институт электросварки (ИЭС).

В 1924г- 1934гг. В основном применяли ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководствам академика В.П. Вологдина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935- 1939гг. начали применять толсто покрытые электроды, в которых стержни изготавливали из легированной стали, что обеспечило широкое использование сварки в промышленности и строительстве. В 1940-е гг. была разработана сварка под флюсом, которая позволила повысить производительность процесса и качество сварных изделий, механизировать производство сварных конструкций. В начале 1950-х гг. в институте электросварки им. Е.О. Патона создают электрошлаковую сварку для изготовления крупногабаритных деталей из литых и кованых заготовок, что снизило затраты при изготовлении оборудования тяжелого машиностроения.

С 1948г. получили промышленное применение способы дуговой сварки в защитных газах: ручная сварка неплавящимися электродом, механизированная и автоматическая сварка неплавящимися и плавящимися электродами. В 1950-1952г в ЦНИИТМаше при участии МГТУ им. Н.Э. Баумана и ИЭС имени Е.О Патона был разработан высокопроизводительный процесс сварки низкоуглеродистых и низколегированных сталей в среде углекислого газа обеспечивающий высокое качество сварных соединений.

В последние десятилетие создания учеными новых источников энергий – концентрированных электронного и лазерного лучей – обусловило появление принципиально новых способов сварки плавлением, получивших название электронно-лучевой и лазерной сварки. Эти способы сварки успешно применяют в нашей промышленности.

Сварка потребовалась и в космосе. В 1969г. нашли космонавты В. Кубасов и Г. Шонин и в 1984г С. Савицкая и В. Джанибеков привели в космосе сварку, резку, и пайку различных металлов.

Газовая сварка, при которой для плавления металла используют теплоту горящей смеси газов, также относятся к способам сварки плавлением. Способ газовой сварки был разработан в конце ХIХ.., когда началось промышленное производства кислорода, водорода и ацетилена, и является основным способом сварки металлов.

Наибольшее распространения получила газовая сварка с применением ацетилена. В настоящее время объем газосварочных работ в промышленности значительно сокращен, но ее успешно применяют при ремонте изделий из тонколистовой стали, алюминия и его сплавов, при пайке и сварки меди, латуни и других цветных металлов используют в современных производительных процессах газо-термическую резку, например при цеховых условиях и на монтаже.

К сварке с применением давления относятся контактная сварка, при которой используется теплота, выделяющаяся в контакте свариваемых частей при прохождении электрического тока. Различают точечную, стыковую, шовную и рельефную контактную сварку.

Основные способы контактной сварки разработаны в конце ХlХ. В 1887г. Н.Н. Бенардос получил момент на способы точечной и шовной контактной сварки между угольными электродами.

Позднее, когда появилась электроды из меди и ее сплавов, эти способы контактной сварки стали основными.

Контактная сварка занимает ведущее место среди механизированных способов сварки в автомобиле строении при соединении тонколистовых штампованных конструкций кузова автомобиля. Стыковой сваркой соединяют стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовную сварку применяют при изготовлении тонкостенных емкостей. Рельефная сварка – наиболее высокопроизводительный способ арматуры для строительных железобетонных конструкций. Конденсаторную контактную сварку широко используют в радиотехнической промышленности при изготовлении элементной базы и микросхем. Одно из наиболее развивающихся направлений в сварочном производстве – широкое использование механизированной и автоматической сварки. Речь идет как о механизации и автоматизации самих сварочных процессов (т.е. переходе от ручного труда сварщика к механизированному), так и о комплексной механизации и автоматизации, охватывающей все виды робот, связанные с изготовлением сварных конструкций (заготовительные, сборочные и др.) и созданием поточных и автоматических производственных линий. С развитием техники возникает необходимость сварки деталей различных толщин из разных материалов, в связи с этим постоянно расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (микроэлектронике) до десятков сантиметров и даже метров (в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низкоуглеродистыми сталями все чаще приходится сваривать специальные стали, легкие сплавы и сплавы на основе титана, молибдена, хрома, циркония и других металлов, а также разнородные материалы.

В условиях непрерывного усложнения конструкций и роста объема сварочных работ большую роль играет правильная подготовка – теоретическая и практическая – квалифицированных рабочих – сварщиков.

1.1 Классификация видов сварки

Различают более 150 видов сварочных процессов. ГОСТ 19521- 74 сварочные процессы классифицирует по основным физическим, техническим и технологическим признакам.

Основа классификации по физическим признакам – вид энергии, применяемой для получения сварочного соединения. По физическим признакам все сварочные процессы относят к одному из трех классов: термическому, термомеханическому, и механическому.

Термический класс – все виды сварки плавления, осуществляемые с использованием тепловой энергии (газовая, дуговая, электрошлаковая, плазменная, электроно – лучевая и лазерная).

Термомеханический класс – все виды сварки осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная, кузнечная, газо – и дугопрессовая).

Механический класс – все виды сварки, давлением, провидимые с использованием механической энергии (холодная, трением, ультразвуковая и взрывом).

По техническим признакам сварочные процессы классифицирует в зависимости от способа защиты металла в зоне сварки, непрерывности процесса и степени его механизации.

1.2 Высокопроизводительные виды РДС

Чтоб облегчить труд сварщика и для повышения производительности труда применяют различные высокопроизводительные виды сварки.

Сварка пучком электрода – два или несколько электрода соединяют в пучёк (двух трех местах сваривают контактные концы друг с другом) и электрододержателем ведут сварку. При сварки пучком электрода контакт происходит между свариваемым изделием и одним стержней электродов по мере оплавления, контакт переходит на следующий стержень. При сварки пучком электрода можно пользоваться повышенной силой тока.

Сварка с глубоким проваром – на стержень электрода наноситься, более толстый слой покрытия увеличивая этим тепловую силу дуги и повысить её проплавляющие действия, то есть увеличить глубину расплавления основного металла. Сварку ведут короткой дугой, горение которой поддерживается за счет операния козырька покрытия на основной металл применяют при сварки угловых и тавровых соединениях.

Сварка наклонным электродам – электрод укладывается в разделку шва, для удержания электрода в разделке и для изоляции и защиты дуги применяют медные накладки длина дуги в процессе горения равна толщина слоя покрытия диаметр электрода 6-10мм, а длина электрода 800-1000мм.

Сварка электрода большим диаметров – 8-12мм и величина тока от 350-600А но имеет свои недостатки:

1. Трудно выполнять в узких местах.

2. Быстрое утомляемость сварщика.

3. Возникает значительное магнитное дутье.

Ванная сварка выполняют одним или несколькими электродами при повышенной величине тока это обеспечивает разогрев свариваемых элементов для образования большой ванны жидкого металла которую удерживают специальной формой в процессе сварки наплавленный металл постоянно находится в жидком состоянии в конце процесса сварки для ускорения и охлаждения сварочной ванны дуги периодически прерывают.

Безогарковая сварка – электрод не закрепляется в держателе, а приваривается к нему торцом, что позволяет использовать весь стержень.

1.3 Виды сварки

Ручная дуговая сварка.

Газовая сварка и резка.

Полуавтоматическая сварка

Автоматическая сварка под слоем флюса и в среде защитных газов.

Аргона – дуговая сварка

Электроконтактная сварка

2. Специальная часть

2.1 Назначение и описание конструкции

Трубопровод служит для транспортировки холодной, горячей воды в помещении для отопления, сжатых газов, пара. Данная работа состоит из двух раздельных участков трубы соединенных между собой при помощи ручной электродуговой сварки.

2.2 Выбор и описание материала

Для изготовления конструкции применяется сталь марки сталь 3 низкоуглеродистая, относится к группе хорошо свариваемых. Углерода в ней до 0,25 %, марганца 0,5%, кремния 0,35% .

Для сварки низкоуглеродистых сталей применяются электроды марок: ОЗС – 3; ОЗС – 4; МР – 3, стержень этих электродов изготовлен из проволоки марки св – 08А. В состав покрытия входит: 30 – 50% двуокиси титана, полевой шпат, ферромарганец, жидкое стекло.

Этот электрод даст наименьшей процент разбрызгивания металла, пригодный для сварки на постоянном и переменном токе, он является, не вреден для организма человека, поэтому широко используется промышленности.

2.3 Выбор оборудования и технические характеристики источников питания

Я выбрал сварку трубопровода. Для заварки трубы трансформатор ТДМ – 401 наиболее удобен, так как легко можно подобрать силу тока. Сам трансформатор состоит из замкнутого сердечника, первичной и вторичной обмотки. При последовательном соединении первичной и вторичной обмоток трансформатора в электрическую цепь включается часть витков первичной обмотки, получают диапазон малых токов.

При параллельном соединении обмоток в электрическую цепь включаются все ветки первичной обмотки, получают диапазон больших токов.

Вторичная обмотка подвижна, с помощью ее ведется регулирования силы тока.

2.5 Подготовка металла под сварку